联系方式

- 欢迎您联系我们,留下您的建议

- 联系人:吴经理

- 手机:15968855264

- 传真: 0571-63488497

- 邮箱: sales@newstarpaper.cn

时间: 2024-08-11 15:02:45 | 作者: 滤器

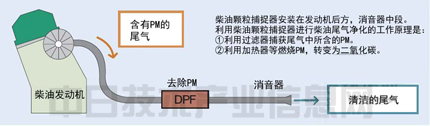

柴油车尾气中所含的黑烟颗粒物(PM)是造成大气污染的原因。作为可大幅削减PM的装置,“颗粒捕捉器”(DPF)受到了关注。由于仅需安装在消音器上,较为简单,因此作为可迅速采取的尾气对策备受期待。

日本东京都自1999开始推进柴油车对策,2000年1月,神户地方法院又对尼崎公害诉讼案作出了判决,在这样的背景下,进入2000年之后,颗粒捕捉器(DPF,Diesel Particulate Filter)成为非常关注的汽车技术。这是一种可去除汽车柴油发动机排放的尾气中所含的石墨等颗粒物状物质(PM)、对尾气进行净化的过滤装置。

2000年3月22日晚,在东京都政府大楼举行了关于颗粒捕捉器的研讨会。主题为“细颗粒物去除过滤器开发最前沿”。开会前在会场外大厅中展示的全球4家公司制作的颗粒捕捉器瞬间被人群所包围。

“今天请各企业介绍一下各自的颗粒捕捉器的工作原理及净化效果,希望能加深大家对于颗粒捕捉器的理解。”

有意见指出,排放到空气中的柴油车尾气中所含的颗粒物会对呼吸器官等造成恶劣影响。作为减少颗粒物的方法,除了采用颗粒捕捉器,还应对作为燃料的柴油及发动机进行改良。在这一些方法中,颗粒捕捉器之所以能一跃成为焦点,是因为与其他方法相比,可迅速发挥作用。

柴油车尾气问题受到了很大关注,对于各汽车厂商及陆路运输业来说,亟需采取对应对策。因此,第一步是要针对处于运营状态的柴油车采取尾气对策。不能仅仅坐等可减少颗粒物发生量的新车登场,以及需花费较长时间的燃料开发。

颗粒捕捉器非常关注的另一个原因主要在于,易于安装到正在使用的车辆中。在尾气对策中,如果对发动机本身进行改良,会花费相当大的成本及人力物力。而使用颗粒捕捉器仅需安装在消音器中段,非常简便。而且从技术上来看,颗粒捕捉器已确定进入了实用化阶段。

颗粒捕捉器的原理格外的简单。首先,利用过滤器过滤尾气中所含的颗粒物并进行收集。颗粒物达到一定量之后,就进行燃烧将之转变为二氧化碳(CO2)排出。虽然原理格外的简单,但如果作为实际装置进行开发,却没那么简单。

从颗粒捕捉器的性能来看,要解决两个技术课题。一是开发可充分捕获颗粒物的过滤器。

柴油车尾气中所含的颗粒物直径为0.01~1.0微米左右,非常小,大小也各不相同。过滤器需要具备能够完全过滤大小不一的微细颗粒物的结构。

第二个课题是捕获到的颗粒物的处理方法。如果只进行收集,不久过滤器就会被装满,不能继续发挥作用。如果安装在消音器上的过滤器堵塞,便会影响尾气排放,降低发动机功能,而且还可能引发故障。

因此,对于由碳(C)形成的颗粒物,最自然的处理方法就是燃烧,并使之转变为二氧化碳。此处的关键是颗粒物燃烧机制。

进行捕获的过滤器结构与颗粒物燃烧方法,各家公司在开发颗粒捕捉器时都着重于这两点,并作为所开发的颗粒捕捉器的特点直接表现了出来。

“纤维结构的过滤器体形较小,同时还能捕获大量颗粒物,而且不易堵塞过滤网。”

开发出独一无二过滤器的五十铃汽车公司陶瓷研究所技术第4部部长铃木省伍满怀信心地这样说道。

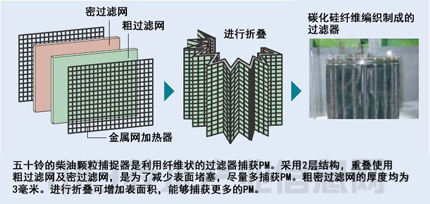

如上表所示,颗粒捕捉器的主要过滤器结构分为“纤维结构”及“蜂窝结构”两种。五十铃用于颗粒捕捉器系统的,是将碳化硅(SiC)制造的陶瓷细纤维加工成板状的过滤器。

过滤器结构的不同,直接形成了如何捕获颗粒物的“过滤方式”的差异。纤维板状过滤器是充分的利用过滤材料的厚度、整体捕获颗粒物的“深层过滤式”设备。五十铃制造的颗粒捕捉器重叠使用2片厚度为3毫米的“粗过滤网”及“密过滤网”。构成过滤网的纤维长度均为50毫米,但纤维直径不同,粗过滤网为14微米,密过滤网为9微米。

重叠使用2片是为了更好的提高捕获效率。尾气先从粗过滤网一侧进入,过滤掉较大的颗粒物。接下来通过密过滤网,捕集较小的颗粒物。利用2层过滤网,就可对尾气进行充分过滤,最大限度地捕获颗粒物。利用金属网加热器从两面夹住过滤网进行折叠,并围成圆筒形。通过折叠可增大表面积,并增加颗粒物捕获量。

用于4吨级卡车的颗粒捕捉器采用的是直径不到25厘米的圆筒形折叠过滤网,如果伸展开来,其长度将达到3.1米。五十铃CV商品策划室颗粒捕捉器组平野春树负责的人介绍道 :“在开发时努力追求尺寸与消音器的消音装置同等紧凑,但仍具有高度捕获能力的过滤器,最终设计出了现在的形状。”

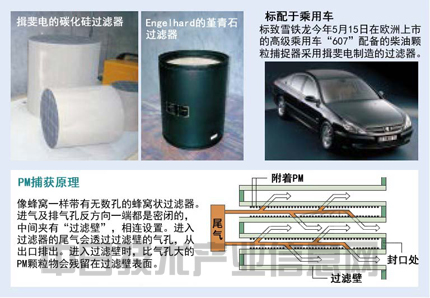

五十铃以外的别的企业采用的是“蜂窝结构”圆筒状过滤器。像蜂窝一样带有无数小洞,因此称为“蜂窝”。

这些小洞前后并不贯通。如上图所示,每个小洞都有一端是封闭的,出口处封闭的小洞与入口处封闭的小洞相邻设置,之间夹有“过滤壁”。过滤壁上设置有可通过气体的非常小的气孔。

首先,进入过滤器内的尾气会从没有出口的洞中进入过滤壁内部。此时,没办法进入气孔的颗粒物会附着在过滤壁内侧被捕获。另一方面,尾气会通过气孔,进入相邻的小洞并排放到空气中。因此,相对于五十铃的深层过滤式,像这样用蜂窝过滤器捕获颗粒物的方式被称为“表面过滤式”。

开发出精密碳化硅陶瓷过滤器的揖斐电公司技术开发本部副本部长小森照夫说:“尽量使过滤壁变薄,以及过滤壁的气孔采用合适尺寸,是提高蜂窝过滤器过滤性能的关键。”

如果使过滤壁变薄,构成蜂窝结构的小洞就会变大。也就是说,小洞的表面积会增加,即便过滤器尺寸相同,也可捕获更多的颗粒物。

另一方面,让尾气通过的过滤壁气孔也不能过大或者过小,尺寸相差太大也不行。如果气孔过大,颗粒物便会进入过滤壁内部,降低捕获性能。反之如果过小,尾气就不能顺利通过,会导致发动机故障。并且,如果直径大小不均,压力损失会变大。

小森称:“合适的气孔尺寸大约是10微米。”虽然单个颗粒物要小于这个尺寸,但实际上,颗粒物是成团存在,不会进入气孔中。

揖斐电成功开发出了气孔直径大多在10微米左右的蜂窝过滤器,据称其颗粒物捕获率高达99%。该公司又对0.35毫米的过滤壁厚度进一步进行削减,力争使表面积增加2~3成。

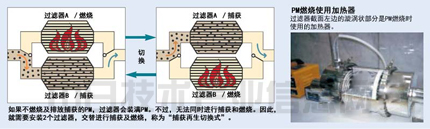

捕获的颗粒物的燃烧方法大致分为两类。分别为“捕获再生切换式”及“连续再生式”。日本的五十铃和揖斐电属于前者,美国恩格哈德公司(即现在的巴斯夫催化剂公司)及英国庄信万丰公司(Johnson Matthey)属于后者。

燃烧颗粒物需要500~600℃的温度,仅靠柴油车尾气的温度不足以满足要求。如果因交通堵塞等原因而低速行驶,有时尾气温度会降到150℃左右。因此,五十铃等两家日本公司在过滤器上安装了加热器,利用加热器提高温度,吹入氧(O2)进行燃烧。

而这种方法的缺点是,燃烧时无法捕获颗粒物。因此,必须在1辆车上配备2台以上的颗粒捕捉器,交替进行捕获及燃烧(再生),该方式被称为“捕获再生切换式”。

利用过滤器前后侧安装的压力传感器和阀门进行切换。如果正在进行捕获的过滤器中积攒了一定的颗粒物,过滤器前后就会出现压力差。利用传感器感知这一压力差,切换阀门,停止送入尾气,转为燃烧颗粒物。在此期间会利用另一个过滤器进行捕集。

五十铃制造的颗粒捕捉器,如果安装在2吨级的卡车上,一般是在连续捕集约2个小时之后,进行15分钟左右的再生,如此往复循环。不过,捕获再生循环会因车辆的排量、行驶年数及当时的行驶速度等而不同,因此不能一概而论。

Engelhard与庄信万丰开发的连续再生式颗粒捕捉器结构较为简单,没有加热器及用于切换控制的附件。由于无需进行切换,因此1辆车仅需配备1台颗粒捕捉器。

不过,同样是连续再生式设备,两家公司产品的工作原理也截然不同。恩格哈德的“DPX”是在蜂窝过滤器的尾气流入孔内壁上,涂布贵金属催化剂及基础金属。该公司亚太地区总经理秋吉正一称:“这样便构筑起了一边捕获颗粒物,一边使用尾气进行连续燃烧的系统。”

美国、欧洲及台湾地区等当时已开始在巴士及卡车上使用DPX,经确认可使用32万公里以上。并且,DPX仅需2个小时左右即可安装好,用起来非常简便。

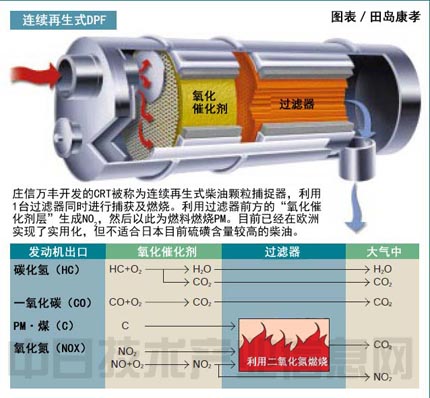

另一方面,庄信万丰的“CRT”则是在过滤器前方设置白金类氧化催化剂层(下图)。庄信万丰日本公司汽车催化剂技术部董事村木秀昭称,该系统最大的特点在于,“不是用氧燃烧颗粒物,而是用二氧化氮(NO2)燃烧”。

设置氧化催化剂层,是为了利用尾气中的氮氧化物(NOx)生成进行燃烧所需的二氧化氮(NO2)。具体而言,就是是利用催化剂层生成二氧化氮,在过滤器内捕获颗粒物,同时使用生成的二氧化氮燃烧颗粒物。

CRT不仅仅可以去除颗粒物,还可削减90%以上的碳化氢(HC)及一氧化碳(CO)等。在行驶10万公里之后,或者1年1次,将蜂窝过滤器反向安装,便可长时间持续使用。

虽然CRT具备出色的性能,但当时要在日本实现普及,还存在弱点。其原因主要在于不适合用于当时日本国内销售的柴油。

在瑞典等欧洲国家,CRT当时已经在近9000辆巴士及卡车上使用。之所以能得到普遍应用,是因为与当时日本500ppm以下的标准相比,欧洲使用的柴油硫磺浓度为30~50ppm,远远低于日本。

CRT运转时至少需要相当于颗粒物量8倍以上的二氧化氮。不过,硫磺浓度超过50ppm的柴油会阻碍氧化催化剂层生成二氧化氮,而且会生成比发动机出口处更多的硫化物。

针对这样的一种情况,五十铃及Engelhard则大力宣传自己的设备不会受硫磺浓度影响,可应用于日本标准的柴油。五十铃陶瓷研究所部长铃木表示,五十铃最初的目标就是“开发可使用现有柴油的颗粒捕捉器”。而Engelhard的DPX在过滤器内涂布的基础金属具备不会受硫磺成分影响的特性。

五十铃与东京都合作,通过利用都营巴士及垃圾收集车进行实证实验,确认了其生产的颗粒捕捉器性能。其他还有一些拥有丰富业绩的海外厂商也自报家门要进入日本市场,与欧美相比起步较晚的日本终于步入可采用颗粒捕捉器技术的阶段。

另一方面,还有必要进行由谁、在啥地方、怎样安装颗粒捕捉器、怎样来维护等体制建设。这方面的发展动向,将极大地影响颗粒捕捉器的普及程度,以及柴油车尾气的改善程度。

当时,在大型卡车和巴士上配备颗粒捕捉器要消耗50万~70万日元。这是恩格哈德给出的DPX大致价格。虽然价位不一样,但要想配备在已投入到正常的使用中的车辆上,其他公司的颗粒捕捉器价格也非常高。

在2000年,五十铃以月产200台左右的规模生产用于2吨级卡车颗粒捕捉器,但是为手工制造。当时的价格约为60万日元,每月量产3500台左右时价格可降至40万日元左右。并且,庄信万丰称,若能够量产用于小型卡车的CRT,其价格可控制在11万~17万日元。

通过量产确实能够更好的降低价格,但尽管如此,对于陆路运输企业等用户而言,成本负担仍然很重。因此捕捉器制造商强烈意识到:“如果不建立具有强制性的体制,要求一定要进行配备等,将难以在已投入到正常的使用中的车辆中普及。”

当初,主要是针对巴士和卡车等讨论采用颗粒捕捉器,后来乘用车加入了这一行列。在欧洲,标致雪铁龙公司在2000年6月上市的高级乘用车“607”上标配了颗粒捕捉器。

该颗粒捕捉器由标致开发,但过滤器是由日本揖斐电制造的。揖斐电力争利用蜂窝过滤器单品来开拓市场。该公司的陶瓷过滤器采用碳化硅制成,碳化硅与Engelhard及庄信万丰使用的堇青石材料相比,耐热性等更出色,揖斐电对其过滤器的制造技术极为自信。

从柴油车的数量来看,颗粒捕捉器潜在着巨大市场。从防止全球变暖这一角度来讲,人们对柴油车的期待也很高。并且,汽车技术慢慢的提升,未来如何根本没办法预测。从长远来看,颗粒捕捉器如何定位还将主要根据政府的方针政策。(日经能源环境网 供稿)